Indústria automotiva também se beneficia da impressão 3D

A impressão 3D está estimulando o processo de inovação na indústria automotiva, imprimindo em algumas horas e com baixo custo protótipos de peças que em outros tempos demorariam semanas para serem confeccionados. Diferente de outras técnicas, como o processo manual, a usinagem CNC ou eletroerosão, geralmente caras e demoradas, a prototipagem 3D pode economizar até 75% do tempo e dos custos envolvidos na fabricação dos produtos. Segundo a fabricante de protótipos Criar 3D, o setor automotivo é um dos que mais investem em inovação e tem se beneficiado com a tecnologia de impressão 3D.

Em Blumenau (SC), a Criar 3D modelou e imprimiu um novo tipo de flange – item utilizado como elemento de ligação entre tubulações de motores automotivos, criado por um empresário local. A peça, que será testada em turbinas da marca HKS, foi idealizada pelo desenvolvedor e teve a ajuda da Criar 3D na criação do modelo digital e impressão do protótipo. A peça foi impressa em plástico ABS, mas diversos outros tipos de polímeros podem ser utilizados, como poliláticos (PLA), nylon, plástico flexível (EVA e PVC) e até mesmo composto com partículas de madeira.

O principal benefício da peça impressa em plástico ABS é o baixo custo, comparado a outros materiais como ferro fundido, aço carbono ou inox. A partir da peça impressa, serão feitos testes, validação e readequações de forma mais econômica, para só então produzir a peça definitiva, que representará um custo bem maior.

Nos últimos anos, a Ford também aderiu às novas tecnologias e já produziu mais de 500 mil peças utilizando a impressão 3D. Segundo a marca, se um engenheiro criasse um modelo de coletor de admissão – a parte mais complicada de um motor, usando os métodos tradicionais, teria de esperar por aproximadamente quatro meses pela produção de um protótipo, ao custo de 500 mil dólares. Com a impressão 3D, a mesma peça é feita em alguns dias, com o custo médio de três mil dólares.

Outro exemplo é do apresentador americano Jay Leno, que possui mais de cem carros antigos em sua garagem. Ele viu na impressão 3D uma saída de um problema comum entre os colecionadores: peças antigas são raras e muitas delas inexistentes. Para um dos carros que não funcionava mais, um Stanley Steamer 1909 movido a vapor, ele encomendou peças para uma equipe de prototipagem. Hoje seu carro anda como novo.

A indústria de autopeças fabrica uma grande diversidade de produtos utilizados em automóveis, caminhões e ônibus, além da indústria de tratores, máquinas agrícolas e motocicletas. Segundo o Sindicato Nacional da Indústria de Componentes para Veículos Automotores – Sindipeças, 59% dos custos do setor é com matéria prima, 22% com mão de obra e 10% com energia elétrica. Outro custo relevante – 9% – é com investimentos em moldes quando uma nova peça é desenvolvida. Cada componente pode ter um período de desenvolvimento entre seis meses a três anos, dependendo da complexidade.

No Brasil, a projeção do Sindipeças para o faturamento da indústria de autopeças em 2015 é de 67,9 bilhões de reais – entre montadoras, mercado de reposição, exportação e vendas intersetoriais, e mais de 830 milhões de dólares em investimentos. Este é o setor base para a inovação, pois fornece peças para todas as montadorasbrasileiras e o mercado de reposição, suprindo a demanda de mais de 40 milhões de veículos.

Impressão 3D na indústria automotiva

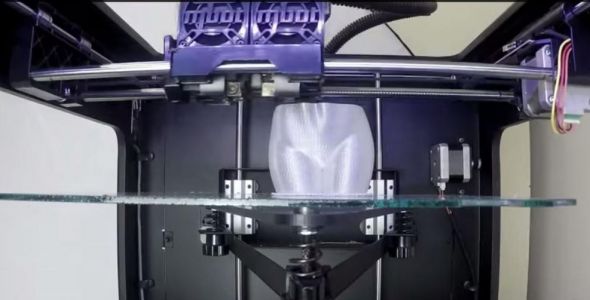

Segundo o engenheiro eletricista Marco Aurélio de Oliveira, sócio da Criar 3D, a tecnologia permite a rápida fabricação de modelos físicos usando dados tridimensionais de um software de design. A tecnologia já é usada em diversos setores, permitindo que as empresas transformem ideias inovadoras em produtos finais. “A impressão 3D é uma tecnologia de manufatura aditiva, após a criação do design em software específico, a máquina lê os dados do desenho em 3D, combina suas seções transversais e deposita sucessivas camadas do material derretido, criando o modelo físico em apenas algumas horas”, explica Marco Aurélio.

O benefício da impressão 3D na indústria automotiva está justamente na aceleração da inovação. No processo de desenvolvimento de um novo produto, o investimento do projeto se destaca pela utilização de muitas horas de mão de obra especializada, encontrando problemas, dificuldades ou oportunidades de melhorias. A utilização de protótipos facilita esta etapa, pois garante os requisitos técnicos de um produto, economizando tempo e custos.

As impressoras 3D são capazes de fabricar objetos com alta precisão e integridade estrutural, o que permite a avaliar a aparência de um produto e testá-lo. Se determinada peça não atender a expectativa de seu projetista, rapidamente o projeto pode ser alterado e uma nova peça ser impressa.

Impressão em 3D

Os primeiros registros de um modelo sólido impresso em três dimensões foram em 1981 no Japão, pelo pesquisador Hideo Kodama, do Instituto de Pesquisas de Nagoya, e nos Estados Unidos, em 1984 por Chuck Hull, fundador da 3D Systems. Mas foi o método desenvolvido por Scott Crump, na Universidade do Texas, que popularizou e modernizou o processo de prototipagem.

Apesar de existir há mais de 30 anos, a tecnologia popularizou-se apenas em 2009, ano em que as patentes registradas por Crump expiraram. O surgimento de startups e o incentivo financeiro das empresas também ajudou o mercado de impressoras 3D se expandir em todo o mundo. De maneira colaborativa ou não, dezenas de modelos e prototipagem foram desenvolvidas. Apesar do valor de investimento ainda ser alto no Brasil, a aquisição do equipamento tornou-se possível em escolas, hospitais, pequenas e médias empresas.

As impressoras 3D montam os objetos em camadas, a partir de pedaços dos mais variados materiais. Diferentemente das impressoras convencionais que criam imagens através da tinta, as 3D fabricam o objeto com altura, largura e espessura. O primeiro passo é a criação da peça através de softwares de modelagem tridimensional, depois disso, é enviada para a impressora que aquece a matéria prima e começa a criar o objeto.

O tempo de impressão varia de acordo com a peça projetada – tamanho e detalhes, podendo acabar em minutos ou horas. Após a conclusão, o objeto está pronto para ser usado: seja um simples brinquedo, próteses e instrumentos médicos ou até mesmo peças de uma grande e engenhosa estrutura automotiva.

A Criar 3D

A Criar 3D Prototipagem foi fundada pelos sócios Marco Aurélio Vilela de Oliveira e Milton Borensztejn, engenheiros eletricista e mecânico. A empresa se propõe a suprir as necessidades das indústrias, instituições de ensino, consultórios médicos e odontológicos com o objetivo de difundir a tecnologia no mercado e apoiar o desenvolvimento de novos métodos e processos. A empresa oferece os serviços de modelagem digital, venda de impressoras 3D, treinamento e suporte, além da manutenção dos equipamentos e venda de insumos.

Fonte: Maxpress